АО «ИркутскНИИхиммаш», Шмаков С.В. s.shmakov@himmash.irk.ru. Научная работа по моделированию напряженно-деформированного состояния корпуса вагонной буксы при наплавке. Описаны способы снижения напряжений и деформаций при наплавке вагонной буксы. Анализ напряженно-деформированного состояния корпуса буксы.

Оценка напряженно-деформированного состояния

при наплавке корпуса буксы

Содержание

Введение……………………………………………………………………………………………………………………………………………. 5

1. Описание и назначение корпуса буксы……………………………………………………………………………………………. 6

2. Дефекты корпуса буксы………………………………………………………………………………………………………………… 7

3. Анализ существующих способов восстановления изношенных поверхностей корпуса буксы………….. 9

4. Способ уменьшения остаточных напряжений и деформаций при наплавке корпуса буксы……………. 12

5. Анализ напряженно-деформированного состояния корпуса буксы………………………………………………… 15

Заключение……………………………………………………………………………………………………………………………………….. 22

Список литературных источников………………………………………………………………………………………………………. 23

Приложение 1…………………………………………………………………………………………………………………………………… 24

Приложение 2…………………………………………………………………………………………………………………………………… 25

Приложение 3…………………………………………………………………………………………………………………………………… 26

Приложение 4…………………………………………………………………………………………………………………………………… 30

Приложение 5…………………………………………………………………………………………………………………………………… 31

Приложение 6…………………………………………………………………………………………………………………………………… 32

Введение

В вагоноремонтном производстве главная задача состоит в значительном повышении качества ремонта вагонов, повышении их надежности и долговечности, увеличении послеремонтного ресурса вагонов всех типов и их отдельных частей. Для повышения качества ремонта, надежности и долговечности вагонов большое значение имеет уровень техники, организации и технологии вагоноремонтного производства. Поэтому предусмотрено широкое внедрение на вагоноремонтных предприятиях прогрессивных технологических процессов восстановления деталей и узлов вагонов, повсеместное внедрение передовых методов труда и производства, повышение уровня требований к соблюдению технологической дисциплины.

Буксы являются важнейшими элементами ходовых частей вагона, от их надёжности во многом зависит безопасность движения поездов. Буксы располагаются на шейках оси и преобразуют вращательное движение колёсных пар, обеспечивая продвижение вагона с необходимыми скоростями. Они воспринимают и передают колёсным парам силы тяжести гружёного кузова, а также динамические нагрузки, возникающие при движении вагона по кривым участкам и стрелочным переводам, неровностям пути и стыкам рельсов, при торможении и наезде колеса на башмак во время роспуска вагонов с горки, при наличии неравномерного проката и ползуна на поверхности катания колёс и др. Буксы предохраняют шейки оси от загрязнения и повреждения, являясь резервуаром для смазки и местом размещения подшипников. Они ограничивают продольные и поперечные перемещения колёсных пар относительно рамы тележки.

Работая в таких сложных условиях нагружения и изменяющихся температурных и погодных условий окружающей среды, буксы должны обеспечивать минимальное сопротивление вращению колёсных пар, высокую надёжность и безопасность движения вагона. Поэтому к их конструкции и расчётам при проектировании предъявляют высокие требования с учётом повышенных скоростей движения поездов и роста осевых нагрузок.

Поскольку у ремонтных предприятий ОАО «РЖД» ограничена возможность приобретения новых корпусов букс из-за недостатка финансовых средств и их высокой стоимости, естественно возникает острая необходимость восстановления изношенных опорных поверхностей и направляющих в челюстях корпусов букс, находящихся в эксплуатации.

1. Описание и назначение корпуса буксы

Корпус буксы предназначен для размещения элементов буксового узла и смазки. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел.

Корпус буксы изготавливается путем отливки из стали марок 15Л, 20Л, 25Л ГОСТ 977-75 с содержанием углерода в стали марки 25Л не более 0,27%, из низколегированной стали по техническим условиям на литые детали вагонов, утвержденным в установленном порядке, и из стали по ГОСТ 22703-77. (В нашем случае материал буксы – сталь 15Л).

Отливки корпусов букс подвергаются термической обработке (нормализации или отжигу), удаляются – окалина, пригоревшая формовочная смесь, заусенцы и большие выступы. После этого производится механическая обработка мест, предусмотренных чертежом.

Для соединения с боковой рамой тележки по бокам корпуса выполнены приливы 1, а для равномерного распределения нагрузки между роликами – рёбра жёсткости 4 и для опоры рамы тележки – ребра 3. Внутренняя часть корпуса растачивается под размер () мм для посадки наружных колец подшипников. В передней части под болты крепления крепительной крышки высверливают отверстия 2 с нарезкой резьбы М20. В задней части корпуса растачивают кольцевые канавки 5 лабиринтного уплотнения. Масса стального корпуса составляет 45кг.

2. Дефекты корпуса буксы

Как известно, опорные поверхности корпуса буксы, постоянно находящиеся в контакте с боковой рамой тележки грузового вагона, изнашиваются. Характер износа опорной поверхности на одном из 3-х ее конструктивных вариантов показан на рис. 2. Для большего представления на рис. 3 показан вид износа смежной опорной поверхности боковой рамы тележки модели 18-100, работавшей в паре с таким корпусом буксы. Разумеется, наличие таких износов не может обеспечить свободную самоустановку колесных пар при движении в рельсовой колее, особенно в кривых участках пути.

В результате возникает защемление корпуса буксы, вызывающее появление дополнительных постоянно действующих сил на буксовый узел и гребни колес, увеличивая их износ, а также износ головок рельс, ослабление и разрушение торцового крепления подшипников, скол бортов внутренних колец задних подшипников, образование задиров на роликах. Все это, приводит к повышенному нагреву буксовых узлов и последующей отцепке вагонов.

3. Анализ существующих способов восстановления изношенных поверхностей корпуса буксы.

Попытки наплавить корпус показали, что наплавка опорных поверхностей «Б» (рис. 2) не вызывает особых сложностей: их можно наплавлять в свободном состоянии, не принимая специальных мер по предотвращению деформации механически обработанного внутреннего диаметра 250 мм в корпусе буксы.

При наплавке направляющих поверхностей «А» из-за малой жесткости в направлении челюстей по горизонтальной оси и больших усадочных сил от наплавленных валиков, действующих вдоль окружности буксы, происходит деформация корпуса: диаметр уменьшается в направлении челюстей (вдоль оси тележки) и увеличивается в направлении опорной поверхности по вертикальной оси. Диаметр, как по переднему, так и по заднему подшипникам выходит за ремонтный допуск, (+0,2 мм), а овальность, т. е. разница диаметров в направлении опорной поверхности и челюстей, также превышает предельное значение, равное 0,2 мм.

Предпринимались попытки восстанавливать изношенные поверхности корпусов букс:

1. Перед наплавкой корпуса буксы для увеличения жесткости внутрь корпуса устанавливают два наружных кольца подшипников. При этом наплавка ведется на пониженных режимах с использованием специальной раскладки швов, обеспечивающей максимально равномерный прогрев буксы и с последующей проковкой каждого шва молотком. Однако при этом способе не устраняется причина, приводящая к деформации посадочного отверстия Æ250 мм, а, следовательно, выход годной продукции должен быть низким. Данные о замерах диаметра 250 мм в корпусах букс до наплавки и после ее отсутствуют. Имеются сведения, что при деповском ремонте ранее наплавленных по такой технологии корпусов букс наружные кольца приходится выбивать и устанавливать только с помощью кувалды, если вообще они могут быть установлены, что является недопустимым.

2. Уменьшение погонной энергии наплавки . Это приводит к снижению остаточных напряжений, так как уменьшается зона пластических деформаций и вследствие этого деформация корпуса буксы по диаметру 250 мм. Направляющие челюстей корпуса буксы предварительно фрезеруют, чтобы устранить неравномерный износ. Затем, используя пластинчатый электрод из нержавеющей стали, к каждой направляющей приваривают пластины изготовленные из стали Ст3, подбирая толщину которых получают чертежный размер мм в челюстях без последующей механической обработки.

Малый объем расплавленного слоя металла (толщина пластинчатого электрода 0,8 мм) и кратковременность процесса горения электрода позволили получить незначительные остаточные напряжения, а, следовательно, и небольшие остаточные деформации корпуса буксы.

Однако металлографическим исследованием наплавленного ребра корпуса буксы установлено, что несплавление между накладкой и пластинчатым электродом достигает 60% площади накладки, а между пластинчатым электродом и металлом ребра корпуса буксы – 20%. При таком количестве несплошностей, являющихся концентраторами напряжения, необходима серьезная проверка несущей способности соединения. Кроме того, этот способ требует тщательной подготовки каждого элемента и соединения в целом под сварку, что значительно снижает производительность процесса.

3. Восстановление корпусов букс путем наплавки опорной поверхности с последующей ее механической обработкой на размер 173±1 мм и приварки пластин из Ст3 на направляющие челюстей с помощью электрозаклепок и обварки их по торцам. Перед приваркой направляющие челюстей фрезеруют с таким расчетом, чтобы после приварки пластин получить чертежный размер 328 мм. Малый объем наплавленного металла и низкое тепловложение дают возможность получить малую деформацию корпуса. Однако, несмотря на предварительную механическую обработку направляющих из-за деформации пластин во время их приварки не обеспечивается плотное их прилегание, т.е. всегда имеется зазор между пластиной и поверхностью корпуса. Такой зазор является конструктивным трещиновидным концентратором напряжений. В нем неизбежно будет происходить окисление приваренных пластинок и замерзание попадающей влаги в осенне-зимне-весенний период с положительным объемным ее эффектом, вызывающим появление сил отрывающих эти пластинки. Как будет вести себя такое соединение в условиях ударных нагрузок при условии малой площади соединения, могут показать только эксплуатационные испытания и в условиях роспуска вагонов на сортировочных горках. При использовании данного способа затруднительно обеспечить требуемую износостойкость восстанавливаемых поверхностей, т.к. применение привариваемых пластинок из высокопрочной закаленной стали приведет к их отпуску и как следствие к резкому снижению износостойкости.

4. Способ наплавки с интенсивным охлаждением наплавляемой буксы в ванне с водой. При этом наплавка осуществлялась электродом диаметром 3 мм на малом токе с интенсивным проковыванием каждого шва молотком. Несмотря на приемлемые результаты по деформации корпуса буксы по диаметру 250 мм, необходимо отметить малую производительность этого метода и его низкую технологичность. Кроме того, работа по наплавке в воде может приводить к попаданию водорода в жидкий металл наплавки , что приведет к его охрупчиванию и как следствие к образованию трещин в сварном соединении.

Анализ рассмотренных выше способов показывает, что, независимо от метода восстановления изношенных поверхностей, общим для них является стремление уменьшить уровень остаточных напряжений.

4. Способ уменьшения остаточных напряжений и деформаций при наплавке корпуса буксы

Методы уменьшения остаточных напряжений и деформаций известны.

К ним относятся:

– создание в детали или узле предварительной деформации обратного знака, наплавка с малыми погонными энергиями;

– раскладка швов в определенном порядке, а также последующая пластическая деформация наплавленного металла.

Для создания в корпусе буксы предварительной деформации обратного знака было разработано специальное приспособление, основным элементом которого является силовой механизм (гидравлический домкрат), упруго деформирующий корпус буксы перед наплавкой в направлении направляющих челюстей.

При наплавке швы накладываются в определенной последовательности, способствующей уменьшению разогрева основного металла и сохраняющей благоприятную схему нагружения корпуса буксы. В процессе наплавки производят проковку каждого слоя металла молотком массой 1,2 кг.

После полной наплавки направляющих челюстей и проковки швов букса охлаждается в нагруженном состоянии в течение 30 мин при температуре окружающего воздуха цеха с целью релаксации остаточных напряжений.

После полного охлаждения наплавленного корпуса производится контроль диаметра 250 мм и в случае положительного результата корпус подается на механическую обработку наплавленных поверхностей.

Также необходимо отметить некоторые моменты, которые в той или иной степени определяют качество при выполнении данных работ.

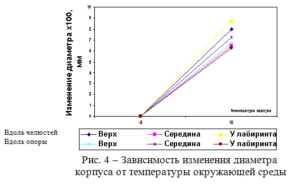

Работа по восстановлению изношенных поверхностей в корпусах букс начинается и заканчивается после механической обработки наплавленных поверхностей замером посадочного отверстия диаметром 250 мм. Соответствующие замеры выполняются или электронным прибором для контроля размеров и формы внутренней части корпуса буксы или нутромером с индикатором часового типа с точностью измерения 0,01 мм. При этом большое значение имеет температура окружающей среды и соответственно температура самого корпуса буксы, которая должна соответствовать температуре колесно-роликового производственного участка, где происходит монтаж буксовых узлов.

При изменении температуры корпуса на 20°С внутренний диаметр изменяется в среднем на 0,07 мм (Рис. 4). Это может оказать решающее значение на фактический диаметр 250 мм, когда он имеет предельные значения близкие к верхнему или нижнему полю допуска.

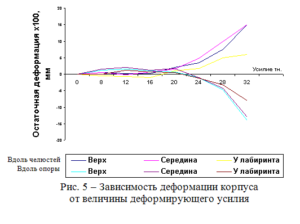

Для наплавки корпуса применяются разжимающие гидравлические домкраты с усилием 35 тонн. Это связано с тем, что с одной стороны такой запас по усилию при необходимой нагрузке 11 тонн дает возможность работать при пониженном давлении масла в гидросистеме равном 150 атм. С другой стороны такой запас по усилию позволяет применить правку корпусов букс, имеющих размер после наплавки , выходящий за пределы поля допуска. Как правило, это происходит в направлении челюстей, когда диаметр 250 мм принимает отрицательный допуск. Это значит, что в швах на трущихся поверхностях челюстей после наплавки остались растягивающие остаточные напряжения, которые деформируют корпус в этом направлении. Для их снятия необходимо пластически деформировать эти швы. Для этой цели корпус буксы после наплавки и замера внутреннего диаметра 250 мм снова надевается на нагружающее устройство и деформируется усилием в 2-3 раза превышающем рабочее, т.е. усилием от 20 т и выше (рис.5).

Величина деформирующего усилия зависит от величины коробления корпуса буксы после наплавки и времени выдержки под нагрузкой в процессе правки. Чем больше время выдержки, тем меньшая величина усилия требуется для исправления большего коробления.

Оценка напряженно-деформированного состояния корпуса буксы выполнена методом конечных элементов с помощью программного пакета ANSYS Workbench (10.0). Сделан анализ напряжений и деформаций, возникающих при наплавке опорной и направляющих поверхностей корпуса.

5. Анализ напряженно-деформированного состояния корпуса буксы

Выполнение анализа напряжённо-деформированного состояния корпуса буксы с помощью ANSYS Workbench (10.0) состоит из следующих основных этапов:

1. Подготовка расчетно-геометрической модели (РГМ) – геометрическая модель изделия созданная для проведения инженерного анализа. РГМ создаем с помощью CAD – систем (AutoCAD), затем на её базе создаем расчетную модель Simulation.

2. Подготовка расчетной модели (РМ) – виртуальная модель, содержащая упрощенную модель объектов моделирования.

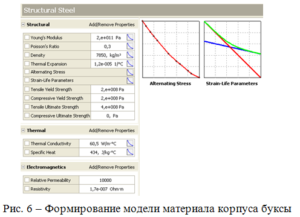

а) Формирование модели материала (рис. 6):

Выполняем с помощью модуля Engineering Data editor. В разделе Materials создаётся базовый материал Structural Steel, который присваивается всем телам расчетной модели. В окне Structural вводим имя модели материала. Затем задаем значения: модуль Юнга (Young’s Modulus), коэффициент Пуассона (Poisson’s ratio), плотность (Density), предел текучести на растяжение (Tensile Yield Strength), предел текучести на сжатие (Compressive Yield Strength), предел прочности на растяжение (Tensile Ultimate Strength).

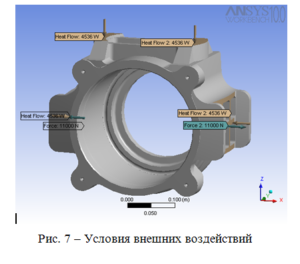

б) Задание условий внешних воздействий (рис. 7).

Задаем условия нагружения: Heat flow (тепловой поток) – 4536 Вт с учетом КПД (зависящим от способа сварки и теплофизических свойств металла).

Force (усилие, распределённое равномерно по поверхностям и направленное параллельно направлению приложения во всех точках) – создаем деформацию обратного знака, усилием 11000 Н.

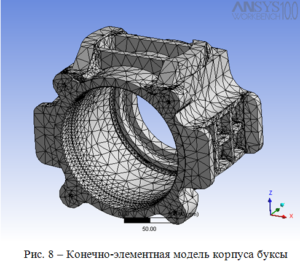

в) Формирование конечно-элементной сетки (рис.8): сетка КЭ генерируется автоматически. Для формирования сетки конечных элементов используются управляющие параметры, содержащиеся в разделе Mesh дерева РМ.

г) Задание набора выходных данных: выделяем в дереве РМ подраздел Solution раздела Environment и из выпадающего меню контекстной панели инструментов добавляем объекты – Normal Stress (нормальные напряжения), Thermal Strain (деформации от термического цикла сварки).

д) Выполнение расчета: для выполнения КЭ – расчета необходимо нажать кнопку запуска решателя Solve на стандартной панели инструментов. Расчет выполняется автоматически, не требует вмешательства пользователя, может требовать значительного времени для завершения.

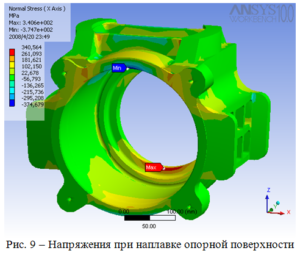

При наплавке опорной поверхности:

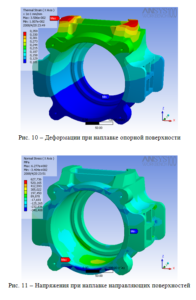

По результатам расчета видно, что (изменение) деформация диаметра в направлении челюстей (направляющих поверхностей) корпуса 250 мм не превышает допустимое значение 0,2 мм (рис. 9, 10).

При наплавке направляющих поверхностей:

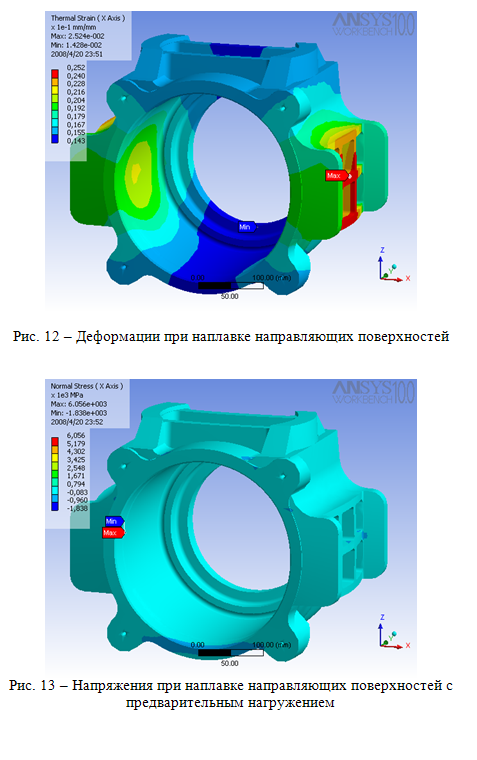

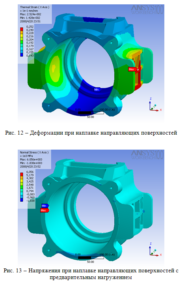

По результатам расчета видно, что возникают растягивающие напряжения, и изменение диаметра корпуса буксы увеличивается в направлении опорной поверхности по вертикальной оси, превышая ремонтный допуск +0,2 мм (рис. 11, 12).

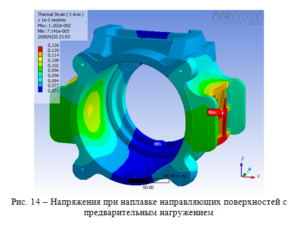

При наплавке направляющих поверхностей с предварительным нагружением:

Предварительная деформация обратного знака усилием 11 тонн.

При наплавке напряжения корпуса буксы минимальны, как видно из рисунка. Деформации не превышают допустимого значения 0,2 мм (рис. 13, 14).

Заключение

Анализ напряженно-деформированного состояния корпуса буксы показал, что при наплавке опорных поверхностей напряжения и деформации не превышают допустимых значений. При наплавке направляющих поверхностей возникают напряжения и деформации, вызывающие изменение диаметра корпуса буксы с превышением ремонтного допуска. Применение специального приспособления для предварительного нагружения корпуса перед наплавкой, как показали расчеты, позволяет снизить напряжения и деформации до минимального значения, не превышающего ремонтный допуск 0,2 мм.

Список литературных источников

1. Технология производства и ремонта вагонов // К.В. Мотовилов, В.С Лукашук, В.Ф. Криворудченко, А.А. Петров; Под ред. К.В. Мотовилова. – М.: Маршрут, 2003. – 382с.

2. Прикладные системы компьютерного моделирования: Сборник учебно-методических материалов // Под общ. Ред. А.М.Горленко. – Иркутск: Изд-во ИрГТУ, 2007 – 183 с.

3. Инструктивные указания по эксплуатации и ремонту вагонных вагонных букс с роликовыми подшипниками, №308-ЦВРК.М.: Транспорт, 1976.-136 с.

4. В.В. Соболев, Н.В. Павлов. Способ восстановления изношенных поверхностей букс железнодорожных грузовых вагонов. Патент на изобретение №2146992.